|

Allgemeines zu HiFi-Komponenten der Fa. Dual und

grundsätzliche Hinweise

Mein halbes Leben begleitete mich ein Verstärker CV 61 der Fa. Dual.

Da er jedoch seit langer Zeit nicht mehr "Stand der Technik" ist, habe ich mir Ende der 80-er Jahre einen Vorverstärker und eine MOSFET - Endstufe selbst gebaut und der gute CV61 verschwand im Schuppen. Nach einem Umzug landete er im Keller und im Jahre 2004 habe ich ihn dort herausgeholt. Der Grund war, daß ich den Ton am Computer nicht aus

den Monitorlautsprechern hören wollte (zuviel Plastiksound), sondern nach etwas mehr Qualität verlangte. So habe ich den leicht ankorrodierten "Altedelverstärker" gereinigt und aufgebaut. Für eine begrenzte Zeit beschallte er das Arbeitszimmer über zwei Magnat Regalboxen.

Inzwischen ist es ein CV441.

CV 61 CV 61

Der Verstärker wurde Anfang der 70-er Jahre gebaut.

Er zeichnet sich durch ein Holzgehäuse mit

Echtholzfurnier aus.

Immer wieder kann man nachlesen, daß diese alten Verstärker weich, warm, röhrenähnlich usw. klingen. Manche Leute sind der Ansicht, die Verstärker klingen sogar besser, als moderne Verstärker. Nunja, das ist Geschmacksache. Richtig ist aber, daß sie anders klingen, was in der Technik dieser alten Geräte begründet ist. Ich hatte mich auch erschrocken wie groß der Unterschied ist.

Eines Tages war in meiner MOSFET-Endstufe ein Transistor defekt. Für die Zeit der Reparatur hatte ich einen CV120 als Ersatz verwendt. Nachdem ich den MOSFET-Verstärker repariert und wieder in Betrieb genommen hatte, war mein erster Kommentar: "Der klingt aber hart". Das ist tatsächlich so. Er klingt härter, weil er die Lautsprecher deutlich stärker bedämpft, als der CV 120. Ursache ist der schlechtere Dämpfungsfaktor des Dual-Verstärkers.

Des weitern habe ich meine Sammlung auch auf Tuner und Receiver ausgeweitet.

Meine Sammlung begrenzt sich auf Geräte, die sich im Holzgehäuse, vorzugsweise mit Echtholzfurnier befinden und eine schwarze Front haben.

Es wurden auch Geräte in Schleiflack oder mit blanker Aluminiumfront gebaut, jedoch sind Diese in meinem Sammelsurium fast überhaupt nicht vertreten. Dies galt bis zum 3.9.2005.

Grundsätzliche Hinweise:

Hinweis zu den Entstörkondensatoren:

Weil es regelmäßig in allen Arten von Dual-Geräten, auch den Plattenspielern, zu Auffälligkeiten mit den verwendeten Entstörkondensatoren kommt, möchte ich an dieser Stelle darauf hinweisen, daß diese Kondensatoren sehr häufig im Betrieb "aufbrennen". Daher empfehle ich, die Entstörkondensatoren in den Netzteilen durch geeignete neue Kondensatoren zu ersetzen! Weil es regelmäßig in allen Arten von Dual-Geräten, auch den Plattenspielern, zu Auffälligkeiten mit den verwendeten Entstörkondensatoren kommt, möchte ich an dieser Stelle darauf hinweisen, daß diese Kondensatoren sehr häufig im Betrieb "aufbrennen". Daher empfehle ich, die Entstörkondensatoren in den Netzteilen durch geeignete neue Kondensatoren zu ersetzen!

Der hier gezeigte 47nF Kondensator stammt aus einem Dual-Tuner (CT110). Er ist im Betrieb urplötzlich sprichwörtlich in Rauch aufgegangen.

Nach einem solchen Vorfall haftet der Brandgeruch lange Zeit im betroffenen Gerät.

Deutlich sichtbar sind die Risse im Kunsttoff. Sie sind auch an "heilen" Kondensatoren zu finden.

Im Fehlerfall platzt der Kondensator auf und setzt unglaublich viel Rauch frei. Im Fehlerfall platzt der Kondensator auf und setzt unglaublich viel Rauch frei.

In einem CV1600 ist der Kondensator regelrecht geplatzt.

Auch auf dieser Seite des Kondensators sind Risse zu erkennen.

In Fachkreisen wir der Kondensator "Knallfrosch"

genannt.

Beispiel für Ersatz:

Die Fa. "Reichelt Elektronik" führt einen Kondensator, der verwendet werden kann. Es ist ein WIMA-Kondensator mit der Bestell-Nr.: MP3-X2 47N

Hinweis zu den Lötstellen:

Eine weitere, generelle Unzulänglichkeit liegt in den Lötstellen. Insbesondere, wenn sie thermischem Streß ausgesetzt sind, altern sie schnell. Eine weitere, generelle Unzulänglichkeit liegt in den Lötstellen. Insbesondere, wenn sie thermischem Streß ausgesetzt sind, altern sie schnell.

Im Bild links ist exemplarisch eine Lötstelle zu sehen, die ich in einem CV1460 im Netzteilbereich entdeckt habe. Sie ist rundherum gerissen. Der Draht mit dem Zinnrest zeigte Spiel.

Oftmals ist der Riß noch nicht so stark ausgebildet, wie hier zu sehen. Man erkennt dann nur eine Art Schatten. Auch in dem Fall ist Nacharbeiten angezeigt.

Hierzu wird das alte Lötzinn abgesaugt und die Lötstelle neu verlötet.

Hinweis zu Kontaktspray:

Häufig sind in alten Geräten die Kontakte von Schaltern, Relais und Steckverbindern oxidiert oder, wenn sie versilbert sind, mit einer Silbersulfidschicht belegt. Diese Schichten sind nicht leitend und führen zu Funktionsstörungen. Häufig sind in alten Geräten die Kontakte von Schaltern, Relais und Steckverbindern oxidiert oder, wenn sie versilbert sind, mit einer Silbersulfidschicht belegt. Diese Schichten sind nicht leitend und führen zu Funktionsstörungen.

Um diese Schichten zu beseitigen, wird sehr häufig Kontaktspray benutzt. Insbesondere wird sehr oft Kontakt 60 angewendet. Es reinigt recht gut und führt oft zum gewünschten Erfolg. Es führt aber zu Schäden, wenn es nach der Anwendung nicht vollständig aus den Schaltern usw. entfernt wird. Auf den nebenstehenden Bildern sind die Folgen sehr gut su erkennen: Die Metalle werden grün und es bildet sich ein schmieriger Belag.

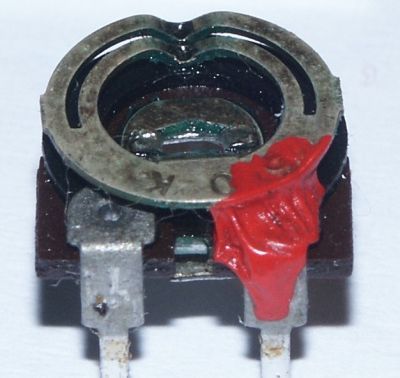

Hier das Bild eines Potis, das mit Kontaktspray behandelt wurde. Es ist deutlich eine Grünfärbung und ein "feuchter" Rückstand zu erkennen. Dieser Rückstand frißt das Metall an und bindet Staub. Das Ergebnis ist ein schmieriger, schmutziger Belag auf den Komponenten und den Leiterplatten. Hier das Bild eines Potis, das mit Kontaktspray behandelt wurde. Es ist deutlich eine Grünfärbung und ein "feuchter" Rückstand zu erkennen. Dieser Rückstand frißt das Metall an und bindet Staub. Das Ergebnis ist ein schmieriger, schmutziger Belag auf den Komponenten und den Leiterplatten.

Mein Tip: Nach der Bahandlung mit Kontaktspray müssen die Kontakte und alle umliegenden Komponenten vom Kontaktspray vollständig gesäubert werden.

Hierzu eigent sich Isopropylalkohol oder "Universalreiniger" von Kontakt Chemie.

Hinweis zu Endstufenthemen:

Für alle Verstärker von Dual gilt, daß die Endstufen nicht "heiß" werden dürfen.

Erzeugen sie an der Geräteoberfläche Temperaturen, die

"Handwärme" übersteigen oder spricht die

Endstufenschutzschaltung an, kann ein Fehler in der

Ruhestromerzeugung vorliegen. In diesen Fällen ist der

Betrieb der Verstärker einzustellen und der Fehler muss

gesucht werden. Exzessive Temperaturen in Folge erhöhten

Ruhestromes führen schnell zu Endstufenschäden.

Grundsätzlich ist es sehr

empfehlenswert, für Ruhestrommessungen die Lautsprecher von

den Endstufen zu trennen.

Der Grund liegt darin, dass

kleine DC-Unsymmetrien in der Endstufe die Ruhestrommessung

verfälschen können. Liegt beispielsweise ein DC-Offset von

40mV am Endstufenausgang, so führt dies bei einem

Lautsprecherwiderstand von 4Ohm zu einer "Fehlmessung" von

10mA.

Nach Arbeiten an der Endstufe ist es

sehr hilfreich, direkt in die Leitungen der

Spannungsversorgung der Endstufen Schutzwiderstände, so

genannte "Angstwiderstände" zu schalten. Sie bewahren die

Endstufe im Fehlerfall vor der thermischen Überlastung.

Wichtig dabei ist, dass keine direkte Verbindung zu den

Siebelkos besteht.

Nachdem die Endstufe einwandfrei

funktioniert und der Ruhestrom eingestellt ist, können die

Widerstände entnommen werden.

Der Widerstands-Wert der

Angstwiderstände liegt in den Leistungsklassen >20W bei ca.

20Ohm.

Für kleinere Endstufen sind höhere Werte

angebracht.

Der Ausdruck "Angstwiderstand" rührt daher,

dass der Reparaturmensch Angst vor dem Endstufentod hat.

Hinweis zu den

Druckschaltern:

Die Geräte der

"International-Serie" aus den späten 70-er und Anfang 80-er

Jahren sind mit Druckschaltern ausgestattet, die häufiger

versagen. Dies äußert sich darin, dass sie nicht mehr

einrasten. Betroffen sind die kleinen, runden Schalter, z.B.

für die Filter, Mono, Loudness, aber auch die Schalter mit

Druckhebeln, wie Einschalter, Lautsprecherschalter, Monitor,

Micro, AFC, Clock, Muting, Chanel. Es kommen Schalter des

Typs 314/ -U der Fa. Petrick zum Einsatz

Fehler 1:

Grund für den Fehler

ist meistens ein verloren gegangenes oder beschädigtes

"Rastplättchen". Der Mangel ist behebbar, indem:

- der defekte Schalter komplett ersetzt wird

- das

Plättchen ersetzt wird

- das Plättchen repariert

wird.

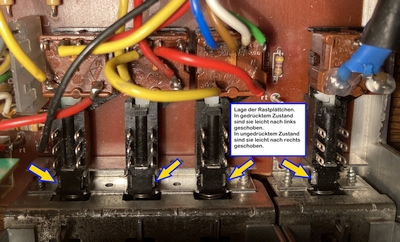

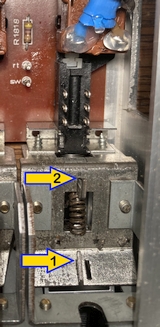

Druckschalter

im CV1600: Hier die Lautsprecher und der Power-Schalter. Druckschalter

im CV1600: Hier die Lautsprecher und der Power-Schalter.

Die Lage der Rastplättchen ist markiert.

Beim Betätigen

der Schalter bewegen sie sich in einer Kulisse, die in der

Druckstange des Schalters angebracht ist.

Im Bild sind

der linke (LS1) und rechte (Power) Schalter gedrückt.

Im

ungedrückten Zustand sind sie leicht rechts bis mittig

positioniert.

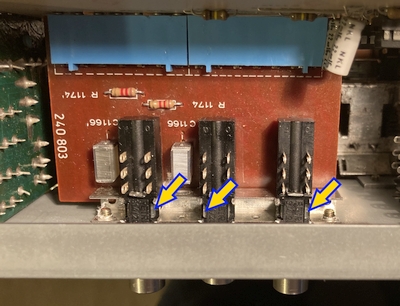

Druckschalter

im CV1600: Hier die Schalter für Loudness, Mono und Linear. Druckschalter

im CV1600: Hier die Schalter für Loudness, Mono und Linear.

Die Lage der Rastplättchen ist markiert. In diesem Bild ist

der mittlere Schalter gedrückt.

Wenn lediglich die Rastmechanik repariert werden soll, muss der betroffene Schalter nicht zwangsweise ausgebaut werden.

Die einfachen Druckschalter mit den silbernen Knöpfen können, je nach Zugänglichkeit, in kpl. montiertem Zustand repariert

werden.

Wenn dies nicht möglich ist, muss die Platine, auf der der Schalter sitzt, ausgebaut werden. Dies erleichtert

auch die Arbeit an den Schaltern mit den Druckhebeln (Speaker, Monitor, Power, AFC, Clock, FA...), weil sie sehr

schwer zugänglich sind.

Ansicht

des Rastplättchens. Es besteht aus Kunststoff und liegt

lose im Schalter. Durch eine Kulisse im Schalter wird es im

Schalter seitlich bewegt. Ansicht

des Rastplättchens. Es besteht aus Kunststoff und liegt

lose im Schalter. Durch eine Kulisse im Schalter wird es im

Schalter seitlich bewegt.

Der kleine Zapfen in der Mitte

gleitet durch die Kulisse. Durch Fehlbedienung, Alterung,

Verschleiß oder irgend eine Art von Blockierung bricht der

kleine Zapfen ab und das Plättchen kann nicht mehr geführt

werden - der Schalter rastet nicht mehr ein.

Die

Plättchen werden in den Schaltern der Fa. Petrick,

z.B. Typ 314/2U

314/4U oder 314/6U ... verwendet.

Da

die Abmessungen sehr klein sind, erschient es unmöglich,

dieses Plättchen zu reparieren. Dennoch ist es mir in einem

Testfall gelungen.

Ich habe den abgebrochenen Zapfen durch ein Stück Draht ersetzt. Dazu ist vorab Maß nehmen erforderlich, denn wenn

das Plättchen zu hoch ist, funktioniert der Mechanismus nicht mehr.

Daher

ist auf die nebenstehenden Abmaße zu achten. Daher

ist auf die nebenstehenden Abmaße zu achten.

Der Nachbau

war bis auf die Handhabung der extrem kleinen Teile gar

nicht so schwer.

Ich habe einen Kupferdraht (Silberdraht)

verwendet, der in seiner Länge ca. 2,1mm groß war.

Diesen

Draht habe ich mittig auf dem Plättchen mittels Pinzette

positioniert und von oben mit einem heißen Lötkolben erwärmt

und vorsichtig in das Plättchen hineingeschmolzen.

Den

herausquellenden Kunststoff und die überschüssige Drahtänge

habe ich auf beiden Seiten des Rastplättchens vorsichtig mit

einer Schlüsselfeile abgefeilt (Darum Kupfer. Es ist weich

und läßt sich gut feilen).

Dann mussten die scharfen

Kanten am Kupfer noch abgerundet werden. Danach konnte

getestet werden.

Dieses Plättchen verwende ich in dem

Lautsprecherschalter 3 eines CV1600.

Es gibt im Jahr

2021 auch komplette Nachbauplättchen zu kaufen. Ich habe

einen Satz Plättchen bestellt und getestet.

Bis auf die

Gesamthöhe sind sie recht passgenau. Da die Gesamthöhe bei

ca. 2mm statt 1,85mmn liegt, lassen sich die Plättchen nicht

in den Schalter schieben. Mit etwas feinem Schleifpapier

oder einer Schlüselfeile lassen sich die Plättchestärke und

Zapfenlänge jedoch korrigieren und die Plättchen

funktionieren.

Fehler 2:

Eine weitere Ursache ist einfach eine

verschlissene Mechanik. Dies ist mir bisher einmal

untergekommen.

Es war der Powerschalter am CV1600. Durch

sehr häufiges Betätigen ist das Gegenlager ausgeschliffen.

Hier

der Powerschalter des CV1600. Hier

der Powerschalter des CV1600.

An der Position 1 wird

die Schalterstange, die mit dem Druckstange verbunden ist,

gelagert.

Beim Betätigen des Schalters dreht sich die

Schalterstange an der Lagerstelle.

und rutscht ein wenig

auf der Lagerstelle.

Hier treffen zwei gestanzte

Bleche ohne Schmierung aufeinander und schleifen sich im

Laufe der Zeit ab.

Der Verschleiß führt dazu, dass die

Druckstange des Schalters nicht mehr ausreichend tief in den

Schalter gedrückt wird, das Rastplättchen nicht mehr den

gesamten Weg in der Kulisse "abfahren" kann und daher nicht

in die Raststellung geführt wird.

Durch den starken

Verschleiß war als Folge an der mit "2" markierten Stelle

ein "Hakeln" aufgefallen. Das leicht hochstehende Blechteil

(Teil der Schalterstange) blockierte leicht in der

Schalterhalterung. Dies erschien mir im Vergleich zu den

anderen Schaltern fehlerhaft.

Die Beseitigung diese Fehlers ist nur möglich, wenn der

abgeriebene Matallanteil wieder aufgebaut wird. Ich habe in

meinerm Fall so viel Lötzinn auf die "Schalterstange"

aufgebracht, dass der nötige Abstand wieder hergestellt war

und der Schalter wieder problemlos schaltete. Das

Rastplättchen war nicht beschädigt. :-)

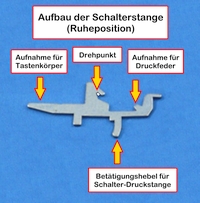

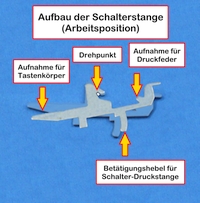

Arbeitsweise

der Schaltermechanik der "Hebelschalter". Arbeitsweise

der Schaltermechanik der "Hebelschalter".

Links ist

die Ruhestellung dargestellt, rechts die Arbeitsstellung. An

der Position des Drehpunktes habe ich so viel Lötzinn

aufgebracht, dass der Schalter wieder funktionierte.

Anschließend wurde die Lagerstelle mit Vaseline gefettet.

Der Drehpunkt ist in vorstehendem Bild mit "1" bezeichnet.

Silbersulfid ist ein Isolator!

Weiterhin ist die

Kontaktgabe dieser Schalter häufig mangelhaft. Sie kratzen oder

scheinen keine Funktion zu haben. Dann müssen die Schalter

kpl. erneuert oder gereinigt werden.

Die Kontakte dieser

Schalter sind ebenfalls versilbert und setzen im Laufe der

Jahre eine Silbrsulfidschicht an.

Diese Schicht muss von

den Kontakten und Schaltbrücken entfernt werden.

Dies

geschieht, wie bei anderen Kontakten häufig auch, mit

Silberreinigungsmitteln oder dezent schleifenden Mitteln,

wie Metall-Polituren. Ich habe "Metal Polish" getestet. Es

liefert gute Ergebnisse. Die Sulfidschicht ist weg und ich

erkenne keine Kratzer. Gut funktioniert auch "Silbermilch".

Grundsätzlich bevorzuge ich aber eine Kur mit / im

Silbertauchbad (angereichert mit Thioharnstoff.

Achtung:Thioharnstoff ist gesundheitsschädlich, darum

Handschuhe tragen) und ergänzender Politur mit Silbermilch.

Zur Reinigung werden die Schalter

ausgelötet und zerlegt. Die Schaltbrücken und Kontakte werden einfach mit

einem Wattestäbchen,

harten Pinsel,

Zahnbürste oder Tuch gereinigt. Dies

erfolgt auch, wenn sie im Tauchbad versenkt wurden.

Das Innere der Schalter wird mit einem Wattestäbchen

behandelt (drehende Bewegung, sowie Schiebe-Bewegung über die

Kontakte.

Nachdem die Kontakflächen hellsilber leuchten,

wird alles gründlich mit Wasser von den Reinigungsresten

gesäubert und getrocknet. Der Erfolg der "Kur" hängt

wesentlich davon ab, wie gut die Sulfidschichten beseitigt

wurden.

Schalter, die sich gegenseitig auslösen (z.B. die

"Input" oder "Wellenbereichs"-Schalter), lassen sich ebenfalls

öffenen und reinigen. Hierzu ist nur das Halteplättchen zu

ziehen.

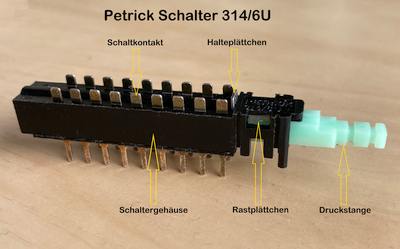

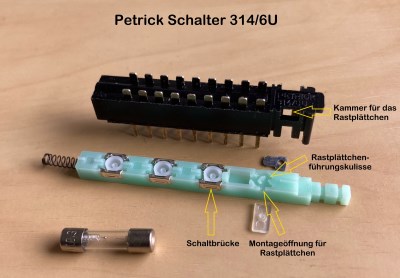

Aufbau, Reparatur und Reinigung der Petrick

Schalter 314/2U, 314/4u, 314/6U, 314/8U

In Dual-Geräten sind große Mengen Druckschalter

der Fa. Petrick vom Typ 314 verbaut. Es gibt sie mit

unterschiedlichen Anzahlen von Kontakten. Leider

unterscheiden sie sich mitunter auch im Aufbau. Der am

häufigsten vorkommende Schaltertyp wird hier erläutert.

Ein 314/4U hat 2 Umschalter, also 6 Kontakte, ein 314/6U

hat 6 Umschalter und 18 Kontakte.

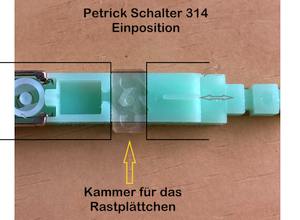

Darstellung

eines Druckschalters (selbstrastend) diverser DUAL-Geräte. Darstellung

eines Druckschalters (selbstrastend) diverser DUAL-Geräte.

Sie werden

nicht nur in Verstärkern, sondern auch in Tunern,

Kompaktanlagen, Receivern usw. verwendet.

In anderen

Ausführungen sind die Schaltergehäuse kleiner / kürzer.

An

diesem Schalter ist deutlich zu erkennen, das die

Metallflächen Silbersulfid angesetzt haben.

Um die Kontakte zu reinigen oder ein defektes Rastplättchen

zu tauschen, sollte der Schalter zerlegt werden.

Bei

vorhandenem Rastplättchen wird zunächst das Rastplättchen

aus dem Schalter herausgezogen. Dies erfolgt im weiter unten

beschriebenen 4.Takt (sozusagen auf dem "Rückweg" der

Druckstange in die Ruheposition). Hier wird das

Rastplättchen an der Montageöffnung vorbeigeführt. Die Druckstange wird so gedrückt gehalten,

dass die Montageöffnung etwa in der Mitte der Kammer für das

Rastplättchen liegt. Das Plättchen wird von der gegenüber

liegenden Seite mit einem flachen Gegenstand, z.B.einem

kleinen Schaubendreher oder Draht vorsichtig und ohne

Kraftaufwand herausgeschoben.

Dabei wird die Druckstange minimal hin- und herbewegt, um

den kleinen Zapfen des Rastplättchens durch die

Montageöffnung zu schieben. Beim Blick von vorne (auf die

Druckstange) ist die Montageöffnung links.

Wenn das

Rastplättchen fehlt, ist dieser Schritt überflüssig.

Nachdem das Rastplättchen entfernt wurde, wird das

Halteplättchen mit einer Zange nach oben aus dem

Schaltergehäuse herausgezogen. Hierbei sollte die

Druckstange etwas festgehalten werden, so dass sie nicht

herausschnellt.

Nun kann die Druckstange vorsichtig

nach vorne aus dem Gehäuse herausgezogen werden.

Wenn das

Rastplättchen verloren gegangen oder der Zapfen abgebrochen

ist, muss überprüft werden, ob er in der Führungskulisse

liegt und dann entfernt werden.

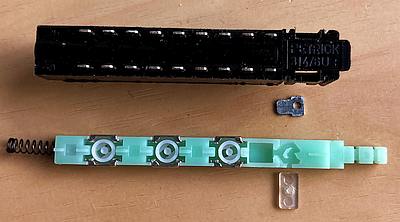

Der

in seine Einzelteile zerlegte Petrick Schalter. Der

in seine Einzelteile zerlegte Petrick Schalter.

Zum

Größenvergleich liegt im Vordergrund eine Feinsicherung.

Die Schaltbrücken liegen relativ lose in der

Druckstange.

Sie haben auf der innen liegenden Seite eine

Feder, die die Brücke gegen die Schalterkontakte drückt.

An der Rastplättchenführungskulisse ist eine

Montageöffnung zu sehen. Über diese Öffnung wird das

Rastplättchen im halb gedrückten Schalterzustand in den

Schalter geschoben.

Es gibt leider gelegentlich

Ausführungen des Schalters, bei denen diese Öffnung nicht

vorhanden ist.

Das Halteplättchen ist klemmend im

Schaltergehäuse montiert und wird mit z.B. mit einer Zange

vorsichtig nach oben herausgezogen.

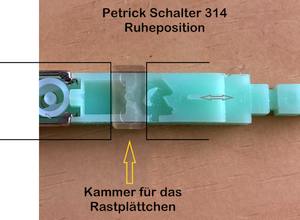

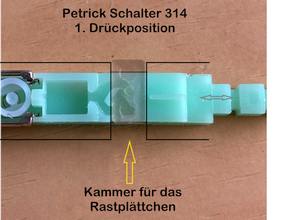

Die Schalter haben "4 Takte". Mit jedem Takt wird das

Rastplättchen in eine definierte Position geschoben.

Erkennbar wird dies, wenn der Schalter geöffnet und zerlegt

ist. Die 4 Takte lassen sich sehr gut in der

Rastplättchenführungskulisse nachvollziehen.

Aus der

Ruhestellung führt der 1. Takt auf die 1. "Drückposition"

Der 2. Takt ist das Loslassen der Druckstange. Sie

federt leicht zurück in die 2. Position, die "Einposition".

Das nächste Drücken, der 3. Takt, führt in die 2.

"Drückposition".

Beim Loslassen, dem 4.Takt, federt die

Druckstange in die Ruhestellung zurück.

Anbei 5 Bilder, die den internen Zustand des Schalters und die Position des

Rastplättchens in der Kammer verdeutlichen:

Zur Entnahme des Rastplättchens wird die 2. Druckposition

angefahren, sprich der eingeschaltete Schalter wird

gedrückt. Beim Loslassen will er in die Ruhestellung fahren. Auf

dieser "Fahrt" kommt die Montageöffnung am kleinen Zapfen

des Rastplättchens vorbei. Die Druckstange muss hier festgehalten werden.

An

diesem Punkt lässt sich das Plättchen von der gegenüber

liegenden Seite durch die Montageöffnung ohne große Kräfte

herausdrücken.

Wenn es ausgebaut ist, kann die

Druckstange in die Endposition gefahren werden. Hier wird

sie vom Halteplättchen gestoppt.

Es kann nun auch gezogen

werden.

Der Zusammenbau erfolgt sinngemäß in

umgekehrter Reihenfolge.

Bevor ich die Schalter

zusammenbaue, werden alle Kontaktflächen mit Vaseline (z.B.

Kontakt 701 oder ähnlich) vor erneuter Sulfidierung

geschützt. Von Ölen (z.B. Ballistol) ist abzuraten, da sie

oft stark kriechen und sich dabei von den Kontakten

verflüchtigen und im Gerät ausbreiten. Ölige Platinen und

Schalter verdrecken auf Dauer stark,

Tausch des Tastenkörpers:

Wenn der Tastenkörper beschädigt oder verloren

gegangen

Wenn der Tastenkörper beschädigt oder verloren

gegangen

ist, kann er erneuert werden.

Nachdem

das Schalteraggregat ausgebaut wurde, muss der Tastenkörper

von der Aufnahme getrennt werden.

Er ist eingeklebt und

lässt sich gut abziehen, wenn die Aufnahme erwärmt wird.

Dies ist z.B. mit einem Lötkolben möglich. Durch die

Wärme löst sich der Kleber. Bei einer Temperatur von

ca.75°...85°C ist der Aufweichpunkt des Klebers erreicht.

Der Zusammenbau funktioniert sinngemäß umgekehrt. Als

Klebstoff habe ich Heißkkleber verwendet. Eine "erbsengroße"

Menge habe ich auf die beiden Nuten im Tastenkörper gegeben

und ihn danach auf die aufgewärmte Aufnahme geschoben (die

ganze Zeit erwärmen).

Langsames Vorgehen ist sinnvoll, damit der Heißkleber gut

schmelzen kann. Den Tastenkörper bis zum Anschlag auf die

Aufnahme drücken.

Eingespanntes

Schalteraggregat, hier der Einschalter eines CV1700. Eingespanntes

Schalteraggregat, hier der Einschalter eines CV1700.

Gut

erkennbar ist die "Schalterstange", Druckfeder und natürlich

der Tastenkörper.

Auf festen Sitz des Aggregats ist

zu achten, damit es beim Ziehen am Tastenkörper nicht aus der

Halterung rutscht. Aber nicht zu stramm spannen, damit das

Aggregat nicht verbiegt.

Darstellung

der Erwärmung der Tastenkörperaufnahme Darstellung

der Erwärmung der Tastenkörperaufnahme

und des

Kleberauftrags

Sammlungswachstum:

Seit 3.9.2005 bin ich Eigentümer eines CV1600. Dieser Verstärker wurde mir als defekt geschenkt, hatte aber keinen großen Schaden. Es war nur der Entstörkondensator defekt. Mehr zum CV 1600:

Am 28.10.2005 wurde der CR40 geliefert. Er wies einige technische Mängel auf, läuft jedoch nach einer Endstufenreparatur seit dem 29.10.2005 wieder. Mehr zum CR 40

Am 20.11.2005 erhielt ich einen CR 61 mit Endstufendefekt in sonst sehr gutem Zustand.

Am 1.12.2005 nahm ich einen CV12 mit in die Sammlung auf. Baujahr 1968. Er zeigt zwar einige Gebrauchsspuren, aber sie sind nicht besoners störend.Am 1.12.2005 nahm ich einen CV12 mit in die Sammlung auf. Baujahr 1968. Er zeigt zwar einige Gebrauchsspuren, aber sie sind nicht besoners störend. Mehr zum CV 12

Ende Dez.2005 wurde der ersteigerte CV80 geliefert. Der Gesamtzusatand ist als gut zu bezeichnen. Mehr zum CV 80

Im März 2006 wurde der CV 1100 geliefert. Der Gesamtzustand ist gut. Leider ist die Frontplatte etwas zerkratzt und es fehlt ein Druckknopf. Dieses Gerät funktionierte bei Anlieferung.

Am 5.4.2006 wurde der CT 110 geliefert. Das Gehäuse ist TOP, allerdings war im Netzteil ein Widerstand durchgebrannt. Bei der Inbetriebnahme ist der Entstörkondensator mit einer Riesenrauchwolke aufgebrannt.

Am 7.4.2006 wurde der CT 16 geliefert. Der Gehäusezustand ist mäßig. Es hat Kratzer. Außerdem wurde ein heißer Gegenstand auf das Gehäuse gestellt. Das hat die Lasur zum Schmelzen gebracht. Außerdem ist die Beschriftung der Frontplatte am Einschalter beschädigt. Elektrisch ist das Gerät OK.

Am 27.4.2006 wurde der weiße CV 60 geliefert. Der Eingangswahlschalter war infolge Fett/Ölverharzung sehr schwergängig und der Ruhestrom der Endstufen war erheblich zu groß.

Am 12.5.2006 wurde der CV 1500 RC geliefert. Der Zustand ist insgesamt gut. Die Elektronik hat nur ein paar Fehler, die Frontplatte ist sehr gut und der Rest des Gehäuses zeigt Gebrauchsspuren in Form von Kratzern. Von den Lautsprecherklemmen ist eine Masseklemme zerbrochen.Leider fehlt mir die Fernbedienung.

Am 16.6.2006 erhielt ich den CV 1400in Silber. Der Gerätezustand ist gut, jedoch war der Verstärker defekt, weil im Netzteil zwei ELKOS niederohmig waren und die vorgeschalteten Sicherungen durchbrannt ist. Die Reparatur war sehr einfach.

Am 19.6.2006 nahm ich den CR 1750 in Empfang. Der Gerätezustand ist hervorragend. Der CR 1750 hat nur geringe Gerbrauchsspuren, die Knöpfe sehen aus wie unbenutzt, nur auf der Synthesizer-Platine ist eine kalte Lötstelle.

Ende Juni wird dann der CT 1740 geliefert. Auch dieses Gerät ist in gutem Zustand, allerdings fehlen die Gerätefüße

Am 29.8.2006 trudelte der CT 1540 RC ein. Der optische Zustand ist als gut zu bezeichnen. Das Gerät hat zwar einige kleinere Kratzer im Aluminium, aber die sonstigen Verschleißspuren sind nur minimal.

Am 29.9.2006 wird ein CT 1640 geliefert. Der Zustand ist nach der Reinigung insgesamt als gut zu bezeichnen. Der Tuner ist nicht verbastelt und die Gebrauchsspuren, wie Kratzer und Beulen, sind gering.

Am 20.3.2007 bringt der Paketzusteller einenAm 20.3.2007 bringt der Paketzusteller einen CV 20. Zustand:Gut. Es gibt ein paar Beschriftungsschäden an der Frontplatte und einen minimalen Kratzer am Holz.

Am 7.4.2007 trifft der CV 1700 ein. Zustand: Gehäuse gut, die Elektronik ist bereits fachkundig repariert worden. Man hat den 47nF-Kondensator und zwei OPs erneuert.

Ebenfalls im April 2007 landet bei mir ein CV 2. Zustand insgesamt: Etwas mitgenommen. Die Knöpfe haben etwas gelitten, das Gehäuse hat leichte Kratzter und das Gerät ist von innen stark verschmutzt. Der Schmutz haftet stark an den Platinen.

Im Juni 2007 kommt der CV 31. Zustand: Geht so.Im Juni 2007 kommt der CV 31. Zustand: Geht so.

Irgendwann habe ich mir auch einen CV 1200 zugelegt. das Datum habe ich leider aus den Augen verloren.

Nachdem es einige Zeit keine neuen Geräte gab, nahm ich am 22. Sept. 2007 den CDV 60 in Empfang. Das Gerät ist in einem hervoragenden Zusatand. Das Gehäuse und die Front sind nahezu makellos. Nur die Drehknöpfe zeigen die üblichen Oxidationsspuren.

Weitere Geräte für die Sammlung sind der CV 4 und der CT 12, die ich beide am 24.1.2008 in Empfang nehme.

Am 29.2.2008 erhalte ichg einen weißen CV20. Ich hatte ihn mir gegönnt, weil er sehr günstig war. Zustand: schlecht.

Das Gehäuse ist stark zerkratzt und der Lack ist etwas rissig.

Ebenfalls Ende Februar 2008 erhalte ich einen CV441 und einen CT441. Die Geräte sind ein Geschenk. Danke Ralf, ich habe mich sehr gefreut!

Ein CV1 in bemitleidenswertem Zustand wird am 5.6.2008 angeliefert. Das Gerät war über einen längeren Zeitraum hoher Feuchtigkeit ausgesetzt gewesen. Es roch unglaublich muffig, das Lüftungsgitter war verrostet, das Holz war matt. Hinzu kam, daß die Geräteoberseite mit Vogelkot beschmutzt war, was am Lüftungsgitter zu erheblicher Rostbilduung geführt und am Holz deutliche Flecken hintelassen hatte. Ich habe beides abgeschliffen und neu lackiert.

Die Elektronik hingegen war fehlerfrei, bis auf eine oxidierten Masseanschluß am Siebelko. Sie befindet sich im Originalzustand.

______________________________

Reparierte Geräte

(Auszug):

Am 21.11.2005 habe ich einen CV 440 repariert. Es ist noch ein "echter" Dual, aber man hat schon angefangen an der Qualität zu sparen. Mehr zum CV 440 . (Elkos im Netzteil niederohmig).

Im Mai/Juni 2007 sowie Januar 2008 Endstufenschaden CV 441 und CV 440 behoben.

Im August 2006 habe ich einen CV5670 repariert und verbessert. Mehr zum CV 5670. (Endstufe def. MC-VV verbessert)

Ebenfalls im August 2006 habe ich einen CV1400 repariert (Spannungsregler-IC RC4195 def. Durch 78L15 und 79L15 ersetzt)

Im Februar 2007 habe ich einen CV1460 inspiziert. Hier ist eine sehr stark gealterte Lötstelle aufgefallen. Den CV1460 erwähne ich nicht weiter, weil er nicht mehr viel mit Dual gemein hat.

Im März 2007 erhalte ich einen CV1700 zur Durchsicht. Der Verstärker bekam einen kleinen Umbau an der Kopfhörermasseführung sowie neue OPs.

Da sich viele Dinge bei den Geräten wiederholen, sind sie nur bei einem Verstärker, Tuner oder Receiver erwähnt.

Insbesondere das Thema Aluminiumknöpfe findet sich im Bereich der Verstärker der 20W-Klasse (CV40, CV60, CV61, usw.)

______________________________

Zu weiteren Geräten, auch Plattenspielern, oder Läden siehe:

http://www.hifi-archiv.info/dual.html ..............Prospekte, Anleitungen usw.

http://www.radiomuseum.org ........................Umfangreiche Sammlung von alten Geräten

http://www.dual-plattenspieler.de..................Sammlung, Hintergründe, Links und Forum zu DUAL-Geräten

http://www.audiocave.eu .............................."nichtkommerzielle Info-Seite für DUAL-Fans"

http://www.dual-board.de/ ............................Dual Board. Forum für Dual-Freunde

Vielen Dank für Hinweise zu dem Bereich Dual an:

DJ0UD, NOKO, Ralf, Michael

Nützliche Hilfsmittel zur Gerätereparatur:

Häufig benötigt man einen Sinusgenerator, um einen Verstärker durchzumessen. Ich benutzte den "Sweepgen" von David Taylor. Er ist Freeware, klein und vollkommen ausreichend. Häufig benötigt man einen Sinusgenerator, um einen Verstärker durchzumessen. Ich benutzte den "Sweepgen" von David Taylor. Er ist Freeware, klein und vollkommen ausreichend.

Er kann automatisch sweepen, manuell betätigt werden und ist im durchgesweepten Frequenzbereich einstellbar.

Die nebenstehende Grafik ist die Oberfläche der Software.

Eine aktuelle Version dieser Software gibt es auf der Internetpräsenz von David Taylor.

Mit einem Klick aufs nebenstehende Bild geht es zur Internetsite von David Taylor.

Meine Frau wird mich bestimmt in den Keller verbannen, wenn ich es übertreibe

Als ich die Idee äußerte, meine Dual-Geräte in Vitrinen zu stellen, schlug sie mir vor, diese im Keller aufzubauen... - ??

--------------------------Wird fortgesetzt--------------------------------------

Home Wer bin ich Drucker:Tipps und Kniffe Amateurfunk HiFi von Dual Röhrenradios

|